一、行业挑战

在制造业迈向“中国智造”的关键时期,作为“工业母机”的数控机床,其智能化水平直接影响生产效率与产品质量,但目前许多传统数控车间正面临着严峻挑战:

1、老旧设备数据接口多样,难以融入现代MES/SCADA系统;

2、车间环境可能有油污、震动与电磁干扰的影响;

3、设备间的运行状态难以实时掌控。

这些痛点都透露出一个信息:需要具备强大兼容性、稳定性和可靠连接能力的核心控制单元,这正是工业电脑所专精的领域。

二、方案推荐

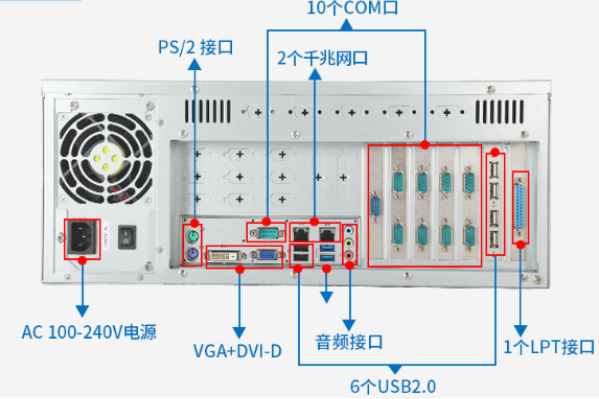

东田工控推出的DT-610X-A683工业电脑,能有效应对数控机床升级的需求:

1.端口兼容

①10个COM口 + LPT并口: 这是这款产品的核心优势之一,能轻松对接车间内广泛使用的老式数控系统、PLC、测量仪器与串口外设,无需额外的转化器,能大幅降低改造的复杂度和成本,实现设备数据的顺畅采集。

②双千兆网口:不仅可以保障与机床主控系统的高速、稳定通讯,更能同时连接工厂局域网或边缘计算网关,为设备集群联网监控、数据实时上传至云端或本地服务器奠定基础。

2.扩展强大

这款4U工业电脑提供2个PCI插槽、1个PCI-E x1、1个PCI-E x16插槽,以及4-bit DI/DO GPIO接口,为后续扩展运动控制卡、数据采集卡或实现简单的I/O控制提供强大支持,满足特定工艺需求。

3.流畅运行

产品基于Intel H81芯片组,支持第4代酷睿系列处理器,可满足数控机床加工程序运算、实时数据处理的需求。同时,16G内存也能确保多任务处理流畅,避免因系统卡顿影响加工精度。

三、落地应用

1.集中管理

利用该4U工业电脑丰富的COM口,可将数十台不同年代、不同接口协议的数控车床、铣床接入统一的监控平台,实现程序集中下发、运行状态实时可视化管理,盘活存量资产。

2.联网监控

通过双网口设计,DT-610X-A683同时连接多台高精度加工中心,实时采集主轴负载、进给速度、报警信息等关键数据,上传至MES系统,实现设备OEE分析、预测性维护,减少非计划停机。

3.边缘数据网关

此外,设备还可以直接连接机床PLC和传感器,进行本地数据预处理(如过滤、聚合),再将有效信息上传,减轻网络带宽压力,提升系统的响应速度。

四、结语

作为行业深耕17年的厂商,东田工控对工业现场有着深刻理解,产品具备扎实的硬件设计,其4U工业电脑解决了数控机床核心痛点,持续为数控机床的效能提升与智能化转型注入强劲动力。